Технические заметки

Защита каркаса Дискус

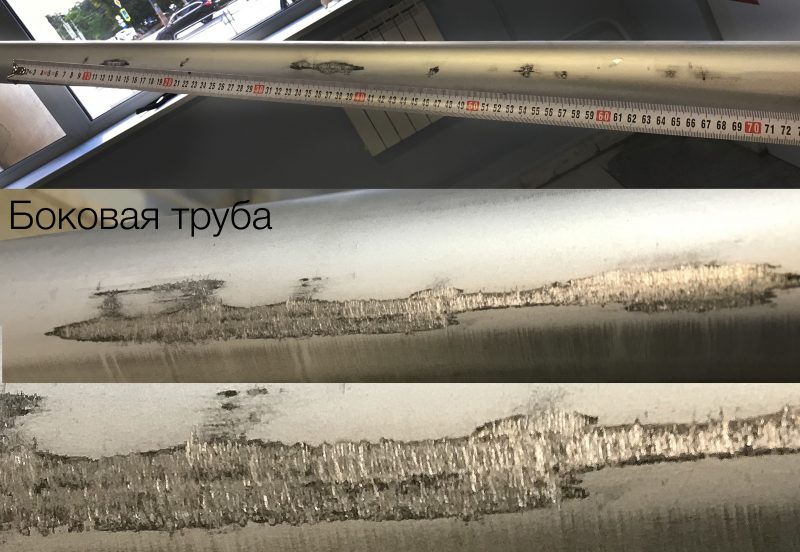

Потертости труб при транспортировке

Описание проблемы. На трубах каркаса дельтаплана Discus 13B обнаружены потертости, раковины, царапины. Эти дефекты возникают в результате вибрации во время транспортировки и трения смежных поверхностей друг о друга, а также во время летной эксплуатации при перемещении роликов полиспаста и соприкосновении с килевой трубой.

При транспортировке, когда трубы располагаются близко друг к другу, потертости и дефекты на трубах возникают в результате:

– трения боковой трубы и ее конструктива (байдарочный замок и узел с заклепками);

– трения элементов мачтового швеллера (болт, контровка) о поперечину. При трении труб друг о друга, разрушается оксидная пленка, поверхность стирается до алюминия, который мгновенно окисляясь преобразуется в корунд (почернение на поверхности металла), и при дальнейшем трении образуются раковины. Во время летной эксплуатации ролики полиспаста трутся о килевую трубу, что приводит к образованию царапин и раковин.

Визуально дефекты на боковой трубе и поперечине выглядят как области раковин, вытянутых по окружности трубы, слой анодирования поврежден, металл имеет черный цвет (корунд), сильно пачкается и пачкает парус. Дефекты на килевой трубе выглядят как раковины и выработки, глубина больше чем на боковых трубах, корунда нет.

Дефекты можно оценить как косметические, поверхностные, неглубокие, но тем не менее раковины имеют проникающий в глубь металла характер, кроме этого, места дефектов сильно пачкают парус. Глубину и степень воздействия этих дефектов на прочностные характеристики визуально оценить достаточно сложно – по внешнему виду не критично (хотя, я могу ошибаться). Однако, поскольку эти дефекты приводят к уменьшению толщины стенки трубы, то они однозначно уменьшают ее прочность.

Выбираем материал

Естественно, что так дальше с любимым дельтапланчиком продолжаться не может. Необходимо устранить причину и сделать так, чтобы поверхности и элементы конструкции не терлись друг о друга ни при транспортировке, ни в полете.

Сначала пришло в голову самое простое решение, которое всегда и во всех ситуациях спасает мир… Порвался шланг радиатора ночью в дороге, течет антифриз и перегревается движок – не проблема – синяя изолента. Надо наскоро прикрепить камеру к дельту, а крепление забыл – примотай синей изолентой. Разваливается деревенский толчок – вообще ноль вопросов – обмотай вокруг синей изолентой… Но, при одной только мысли об этом чудесном варианте, перфекционист начал, просто, истошно орать: “ты в своем уме, это колхоз, это не технологично, какая изолента?! Голову себе обмотай синей изолентой!”, ну и все в таком духе. Так что, если у вас заболела голова, а таблеток нет – попробуйте обмотаться синей изолентой =)

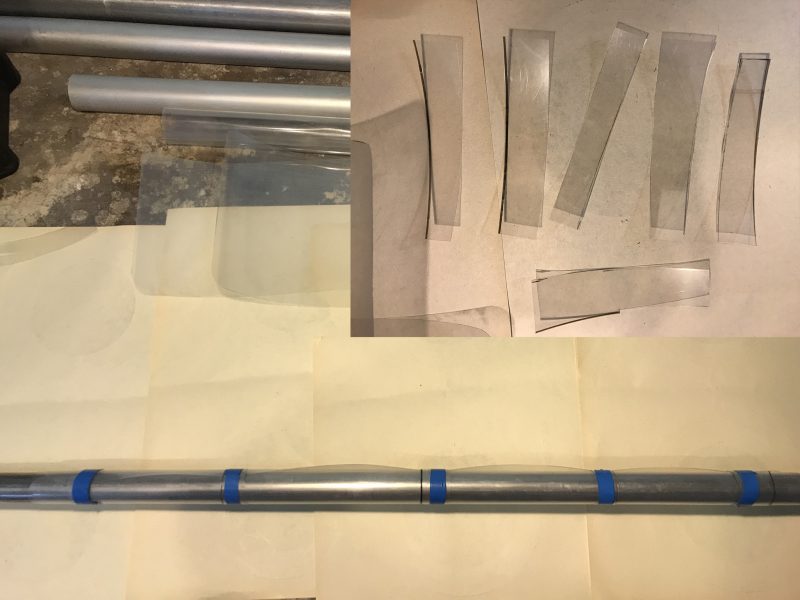

Изолента не одобрена. Ладно, в таком случае берем полиэтилентерефталатную пленку (лавсановую), формуем ее для придания формы трубы, одеваем на трубу, сверху усаживаем прозрачной термоусадкой, готово. Весь процесс уместился в одно предложение, а на деле ушло по 4 раза по 2 выходных.

Инструменты и материалы

Итак, в наличии следующий материал: полиэтилентерефталатная (лавсановая) пленка толщиной 0,25 мм необходимой длины и ширины; прозрачная термоусадка диаметр чуть больше 60 мм, длиной 4 метра; моток синей изоленты =)

Такая толщина пленки выбрана потому, что мне ее подарил Алексей Ротяков из “УралДельты” =) За что ему огромная благодарность. Термоусадка – понятно, по диаметру боковой трубы (55 мм). Выбор цвета изоленты в комментариях не нуждается, другой цвет просто не работает.

Инструмент, который использовался:

Ножницы по металлу, чертежно-рисовальные принадлежности, нож, фен с регулировкой температуры, круглый откос от Таргета для формовки пленки и другие мелкие инструменты. Фен очень добротный, позволяет выставлять температуру с шагом в 5 градусов, скорость потока воздуха и делать пресеты настроек для быстрого выбора. За фен – также отдельная благодарность Ярославу из нашего клуба.

Техпроцесс

Погнали работать. Изначально лавсановая пленка плоская, при сгибании ее в трубку она отпружинивает со значительной силой и разворачивается обратно.

Была попытка вставить ее в термотрубку и усадить, но ничего не вышло – силы сжатия термоусадки не хватает, чтобы пленка свернулась в трубку вокруг трубы каркаса. Поэтому ее надо предварительно заформовать, чтобы она приняла форму трубы. Чтобы избавиться от острых углов, срезал их металлическими ножницами, получилось много маленьких учебных дельтаппланчиков и одно спортивное крыло с большим удлинением.

Далее нарезаем из этой же пленки небольшие полоски, оборачиваем вокруг круглого откоса и фиксируем синей изолентой. Эти кольца будут держать пленку на трубе, пока будем формовать ее. Наматываем плоскую полосу пленки на трубу, сверху фиксируем кольцами.

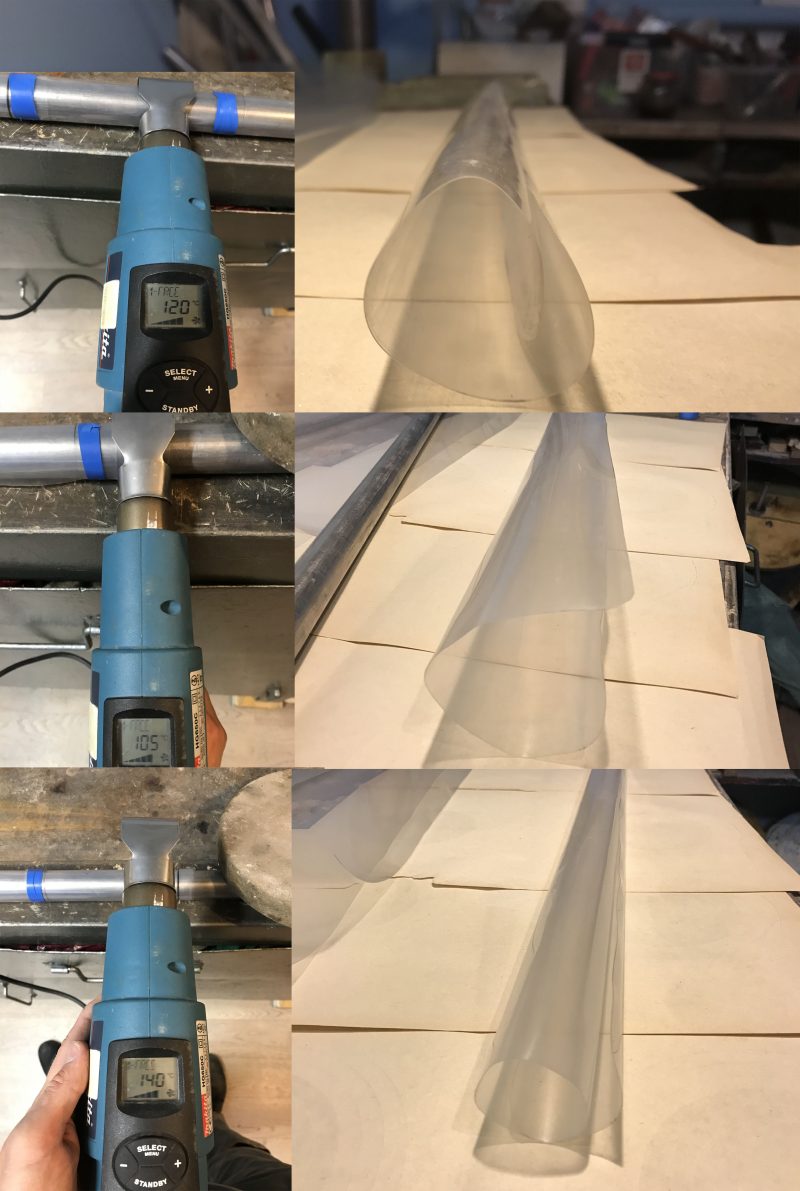

Трубу пригрузил грузами для того, чтобы не оттопыривался край пленки, включил фен и поехали. На фене была специальная насадка для усадки термо-трубок.

Опыта формовки лавсановых пленок не было, поэтому начал экспериментировать с температурой и временем перемещения фена вдоль трубы. Интуитивно, сначала выставил температуру в 120 градусов и ме-е-едленно двигал феном вдоль трубы, всего сделал три прохода. Результат на фото ниже. Форма пленки после формовки при Т=120 градусов и скорости обдува – 5, конечно, похожа на трубу, но поэкспериментируем еще с температурой, может получится лучше.

Дальше была попытка формовки при Т=105 градусов, скорость обдува та же, форма получилась хуже, а значит надо двигаться в сторону увеличения температуры. Самый лучший результат из трех оказался при Т=140 град и скорости обдува – 3. Трубку, зафомрованную при 105 градусах, сделал еще раз уже при 140 гр. Затем, не снимая пленки с трубы, дал остыть ей. В итоге получилась довольно аккурнатная форма.

Затем нарезал термоусадку необходимой длины и можно было приступить к надеванию пленки и трубок на каркас. Чтобы надеть термоусадку разобрал носовой узел. Поставив трапецию, отодвинул килевую, дельтаплан разъединился на много составных частей. Фотографирование узлов до разборки позволяет затем их обратно собрать быстро, безошибочно и в точности так как они у вас были собраны. Конечно, можно воспользоваться мануалом для сборки, но я думаю, что лучше “зафиксировать до”, “зафиксировать после” и быть уверенным в том, что все собралось как оно было.

Утепляем дельтапланчик к зиме

Далее необходимо было надеть лавсановые трубы на килевую и сверху усадить их термоусадкой. Облегание лавсановыми трубками килевой получилось даже лучше, чем я ожидал – достаточной плотное и равномерное. Разрез лавсановых трубок расположил вдоль линии, наименее подверженной трению.

Затем, надеваем термотрубку поверх пленок и на Т=300 градусов начинаем как бы сдувать ее снизу вверх, работая медленно и равномерно вокруг килевой трубы. Насадка на фен использовалась плоская широкая. В инструкции к фену написано, что усаживать нужно на Т=450 град, да – такая усадка получится быстрее, но более резкая и термотрубка будет горбиться и стягиваться неравномерно. Поэтому я решил, лучше медленно, но верно. Скорость движения фена вдоль трубы примерно 1 см за 5 сек.

Результат термоусадки на фотке ниже. Получилось достаточно аккуратно и добротно. А главное – теперь дабл-комбо защита килевой!

На фотке ниже виден стык тремоусадочных трубок… Извините, камера сфокусировалась не там, где нужно =)

Этот стык получился потому, что было 2 отдельных куска пленки и термоусадки. Перфекционист потом, конечно, начал орать, что надо было сделать сплошную пленку и термоусадку и избежать этих стыков. Но в наличии такой длины пленки не было, а по глупости термоусадку я нарезал по размерам пленок.

Позже я проверил этот стык на предмет создания помех взводу и ослаблению поперечины и послиспаста – никаких отрицательных влияний этот стык не оказывает. При взведенной поперечине и любых конфигурациях полиспаста ремень поперечки располагается выше и до стыка не доходит.

Далее проделываем аналогичные операции c боковыми трубами. Температуру усадки увеличил до 325 гр, скорость усадки немного увеличилась без отрицательного влияния на качество. После этого раскрутил боковые узлы, надел и усадил 3 термоусадки на каждую половину поперечки, на местах ее соприкосновения и трения о боковые трубы при перевозке (байдарочный замок, клепаный переход и мачтовый швеллер). Получилось довольно симпатично, перфекционист во всяком случае ничего против не имел.

Отличная работа, сэр!

Итог работы – все места соприкосновения и трения при перевозке теперь защищены и износ труб усугубляться не будет. Перфекционист поставил оценку 4 с минусом из-за стыкового перехода трубок на килевой. Но повторюсь, ремень поперечки до этого стыка не доходит и не оказывает какого-либо влияния на работу полиспаста на всех режимах и даже на самом затянутом (насколько это можно было проверить на голеньком дельтаплане). В остальном вопросов у него не возникло, все исполнено даже лучше, чем ожидалось. Конечно, будет истираться термоусадка, и именно поэтому в качестве дополнительного защитного слоя была добавлена предварительно заформованная в трубы лавсановая пленка. На сколько хватит этой защиты – неизвестно, эксплуатация покажет, но в любом случае трубы теперь защищены.

Ниже общая фотка какие места были защищены, голубой цвет – лавсановая пленка под термоусадкой, желтый – только термоусадка и короткое обзорное видео итога работы.

В качестве еще одного приятного бонуса – был сшит дополнительный чехольчик для кольца тросовых АПУ. Обычно колечко АПУ подсовывается под чехол на мачте, или надевается на предварительно повешенный на отверстия мачтового швеллера небольшой карабинчик. В случае подсовывания колечка под чехол, оно трет мачту, оставляет царапины и это потом снится в жутких кошмарных снах, травмируя мою неустойчивую шаткую психику. Поэтому, проконсультировавшись с психотерапевтом, был найден простой и логичный выход – еще один чехольчик специально и эксклюзивно для колечка АПУ.

На этом заканчиваю свое краткое повествование о проделанном техобслуживании. Если кому-то данный материал будет полезен, я буду очень рад – потраченное на написание время было не зря! Всем красивых полетов, до новых встреч.

Буду всем признателен и благодарен, если вы в комментах напишите, что вы думаете по материалу. Мне будут интересны любые ваши мысли. Писать можно онлайн, без регистрации и смс) Емайл и сайт указывать не нужно.

Чуть позже статья будет дополнена о процессах произошедших в результате нагревания труб каркаса и их влиянии на прочностные характеристики.

Можно ли крутую элитную подогнанную пленку заменить на менее крутой пластик от бутылки?

Она не крутая и элитная, а та, что досталась на халяву))). Коммент по существу – заменить можно, но пленка от пластиковой бутылки рельефная и более тонкая.

>>Так что, если у вас заболела голова, а таблеток нет – попробуйте обмотаться синей изолентой =)

Вах, теперь я знаю как действовать при болях в голове!! 😄😄

Классно получилось! Проверю-ка и свой моторный Дискус на предмет вышеописанных багов.. (если доживём)

Крутое ТО)